Il est impossible de faire quoi que ce soit avec le robot si on ne contrôle pas indépendamment ses moteurs; tant la direction que la vitesse. L'électronique conçue pour ce robot mobile permet, au travers de deux consignes par moteur, de le contrôler efficacement et simplement. La vitesse est donnée par une PWM et la direction (horaire/antihoraire) par un signal 1 ou 0.

Les moteurs choisis doivent être alimentés en 12V pour atteindre leur vitesse nominale mais les batteries 12V ne courent pas les rues. L'électronique du drive moteur est équipée d'un circuit d'alimentation Step-Up qui depuis une tension de 5-9Volt sort 13.6V.

Description de l'électronique

Note: J'ai cherché à faire cette électronique avec des composants que j'avais dans mes bacs, les composants principaux sont standards, ceux qui le seraient moins peuvent être facilement remplacés.

Le pont en H

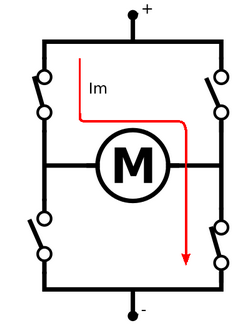

Le circuit le plus connu pour piloter un moteur à courant continu dans les deux sens de rotation est le pont en H. Celui-ci est un circuit composé de 4 commutateurs (le plus souvent des transistors) permettant de contrôler ou d'annuler la polarité au borne d'un dipôle, en l'occurrence notre moteur. Le circuit fonctionne par pair de commutateur. En fermant ceux opposés diagonalement (comme sur l'illustration) le courant circule dans le moteur, en inversant les commutateurs sélectionnés, le courant circule dans l'autre sens tout comme la rotation du moteur. En fixant les bornes du dipôle au même potentiel (soit la masse, soit le +) on réalise un frein magnétique.

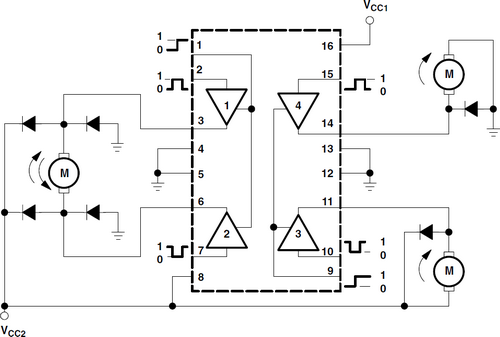

Pour simplifier le design du circuit, il existe le composant L293 qui intègre 2 ponts en H dans une seule et même puce. Le circuit permet de contrôler soit 4 moteurs dans un seul sens de rotation (partie de droite de l'illustration), soit deux moteurs dans les deux sens (partie de gauche de l'illustration).

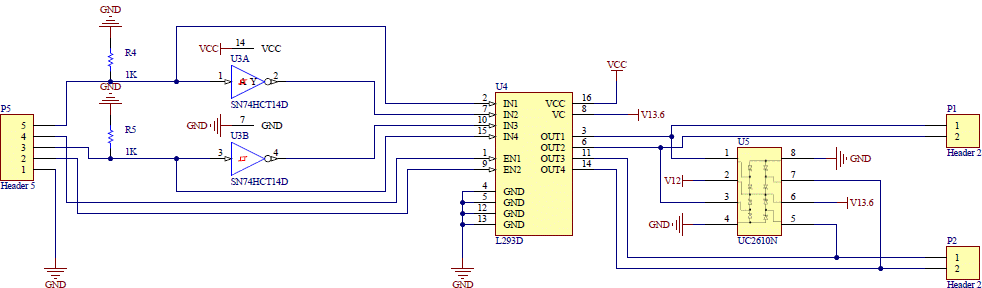

Au travers de la broche 1 ou 9 on active ou désactive les pairs de circuits (Enable). Cette fonctionnalité permet de contrôler la vitesse du moteur en lui entrant un signal de type PWM. Les pairs 2/7 et 10/15 permettent d'inverser la polarité sur le moteur. Pour cela les consignes doivent également être opposées. Pour simplifier la commande et n'avoir qu'un signal pour la vitesse et un signal pour le sens de rotation, il suffit d'utiliser un circuit logique inverseur comme un 74hct14. La possibilité d'avoir un frein magnétique n'a pas été retenue ici.

Les broches 4 et 5 du Header P5 permettent de contrôler respectivement la vitesse et le sens de rotation du moteur 1; les broches 2 et 3 ceux du moteur 2. Les signaux d'entrée sont compatibles 5V et 3.3V. Le circuit UC2610N intègre dans une même puce les diodes schottky protégeant l'électronique lors des commutations du circuit. Ce circuit peut être remplacé par 8 diodes schottky, le design du PCB en sera juste affecté.

D'un point de vue courant max, avec un ampèremètre, le courant tiré par le moteur varie entre 30mA à vide et 350mA en freinant fortement la roue. Le composant est sans problème adapté à cette utilisation (600mA max par channel pour le L293D).

L'alimentation

Deux considérations sont à prendre en compte pour l'alimentation du circuit. En utilisant un L293 pour contrôler les moteurs, une perte de tension apparait en sortie du composant, cette perte de tension se situe entre 1.5 et 3Volts! (dépendant du courant débité, du composant en lui-même). Si même la puce est alimentée en 12V, ces 12volts ne seront pas entièrement convertis dans le moteur. Ensuite, comme déjà annoncé, une batterie ayant la tension idéale pour ce circuit est difficile à trouver. Il est plus intéressant d'utiliser une batterie standard et au travers d'une alimentation de type step-up, créer la tension idéale pour l'alimentation du circuit, de plus ceci garantira de conserver une tension stable malgré la décharge de la batterie.

Step-Up

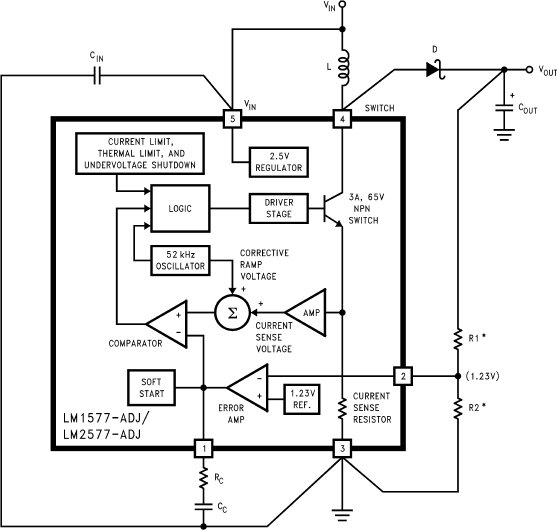

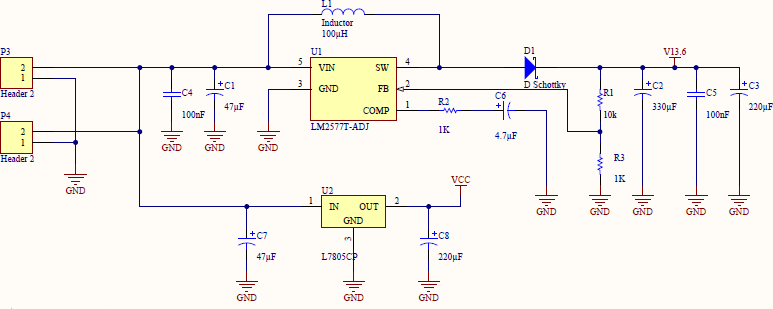

L'alimentation de type step-up est un modèle d'alimentation à découpage dans lequel la tension de sortie est supérieure à la tension d'entrée. Le régulateur choisi ici est le 2577-ADJ que l'on peut acheter facilement pour quelques euros chez un revendeur de composant. La puce intègre un switch supportant des courants max de 3A ce qui est suffisant pour cette application.

Configuration

Tension de sortie du régulateur est déterminée par les résistances R1 et R2. La tension au milieu du pont diviseur doit valoir 1.23 quand la tension de sortie est celle désirée.

Le choix: R1 = 10k, R2=1k. De cette manière, les valeurs des résistances sont standard et en sortie nous avons 13.6V (12V auquel on ajoute 1.6V pour compenser la perte dans le circuit L293)

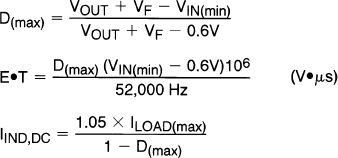

Pour déterminer la valeur de l'inductance L, il faut calculer:

VF (La tension de la diode Schottky) vaut environ 0.5V. Vin (min) à 5V (suivant les exigences), ILoad (max) 0.7A (quand les deux roues moteurs forcent). On obtient le paramètre ET à 57 et Iind à 2.25.

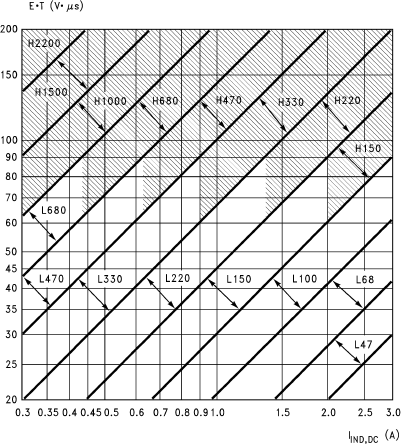

Dans le datasheet du constructeur, nous avons un abaque avec les correspondances pour choisir l'inductance idéale:

Ici une self de 100µH est toute indiquée, l'inductance doit supporter un courant de 2.25A, il faut néanmoins tempérer, le courant de 2.25A est le courant dans l'inductance dans le cas ou les deux moteurs forcerait en même temps! Personnellement, j'avais la référence EPCOS B82477P4104M000 - Farnell : 1644643 qui convient avec un courant max nominal de 1.87A

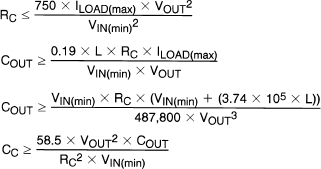

La résistance RC et les capacités Cout et Cc sont déterminées par les relations suivantes:

Les formules donnent des valeurs minimales ou maximales pour les différents composants. Rc devant être plus petit que 3.8k, 1k est une bonne valeur. Cout devant être plus grand que 200µF, 550uF (330+220) correspond bien également. Et Cc devant être plus que 1.2uF, 4.7uF sera également suffisant.

Nous obtenons le schéma suivant pour l'alimentation:

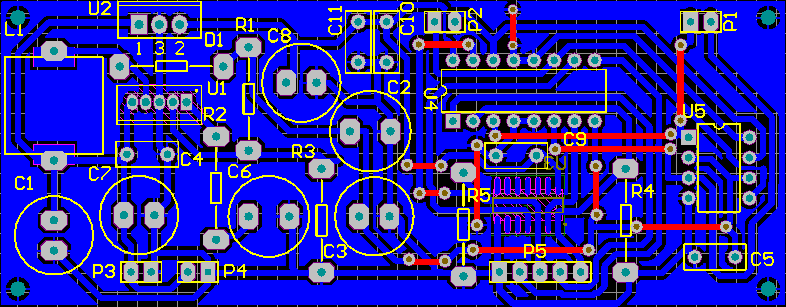

PCB, montage et test

Tous les composants peuvent tenir sur un PCB simple face à condition de mettre quelques fils straps pour finaliser certaines liaisons. Comme indiqué précédemment, j'ai fait le montage avec les composants de mes bacs, et par exemple, je ne possédais que la version cms du 74hct14. Un pdf avec schéma, pochoir et liste des composants est disponible à la fin des articles.

Le montage n'est pas non plus très compliqué. Concernant la self, j'ai pris une self cms que j'avais également sous la main. Mais au travers de deux pattes d'une résistance que j'ai coupées, j'ai monté la self au top et lui soudant ces deux brins qui vont chercher la piste de cuivre au bottom du pcb. Sinon l'épaisseur de la carte allait être telle qu'elle ne serait pas simple à fixer sur le robot.

Test, premièrement, vérifier la présence de 13.6V sur les capacités de sortie de l'alimentation à découpage et la présence de 5V sur les pins d'alimentations du 74hct14 et L293 (Pin 16). Si tout est ok, brancher les moteurs. En laissant tourner les moteurs, vous devriez avoir au voltmètre 12V pile au borne du moteur.

La suite

Maintenant que nous avons le chassis, la motorisation, l'électronique qui pilote les moteurs, il ne reste plus qu'à ajouter l'électronique qui va jouer le chef d'orchestre et faire bouger le robot à sa convenance. Au prochain chapitre, démonstration d'une électronique connectée en Bluetooth à un gsm ou une tablette Android qui pilote le robot.